Wie man einen Hydraulikzylinder baut

Im heutigen Artikel / Anleitung werde ich versuchen, den Bau des Aktuators zu erklären. Leider hatte ich, wie schon beim letzten Projekt, viele Probleme, weil ich keine Freunde hatte, die sich mit dem Thema befassen wollten. Da ich oft nach den Kosten für ein bestimmtes Projekt gefragt werde, ist die Liste unten aufgeführt.

Zu Beginn möchte ich darauf hinweisen, dass ich persönlich einen vorgefertigten Kolben und eine Stopfbuchse gekauft habe. Ich habe das getan, weil sie billiger waren als das Material, das ich kaufen müsste, um sie herzustellen. (Ich weiß - komisch) Man kann es auch damit erklären, dass ich es nicht konnte und den einfachen Weg gewählt habe ;) Beim Bau eines Aktors spielt die Reihenfolge der Aktionen bis zu einem bestimmten Zeitpunkt keine Rolle, aber ich werde alles nach meinem Film beschreiben.

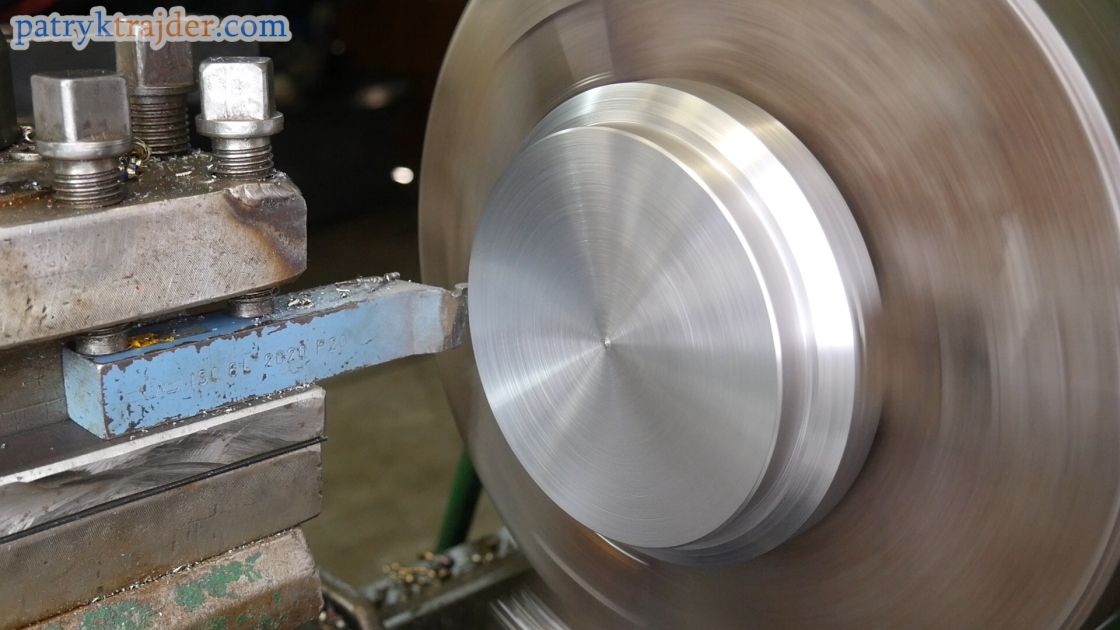

Beginnen Sie, indem Sie den Zylinder auf beiden Seiten aufschlagen und unter den Ring sinken lassen. Achtung! Die für den Bau der Zylinder vorgesehenen Rohre sind innen poliert und haben eine vollkommen glatte und ebene Oberfläche. Wenn Sie ein Rohr für die oben genannte Bearbeitung in eine Drehbank einspannen, müssen Sie immer nach innen zentrieren. Wenn es um die Ringnut geht, müssen Sie diese so lang machen, wie Sie sie später einspannen wollen.

Denken Sie aber daran, dass der Mindestabstand so groß ist, dass er in die Rücklaufbegegnung passt. In meinem Fall waren es etwa 16cm. Es wäre schön, wenn die ganze Bucht mindestens 1mm tief pro Seite wäre, damit der Ring dann beim Schweißen standhalten kann. (Anmerkung: Diese Behandlung sollte nicht in meinem Film gezeigt werden, da ich die Aufnahme verloren habe)

Jetzt können Sie zum nächsten Schritt übergehen, nämlich zum Walzen des Rings, den Sie später an den Zylinder schweißen. Bevor ich beschreibe, wie ich es gemacht habe, möchte ich noch hinzufügen, dass Sie es auch in Form einer Mutter machen können, indem Sie den Zylinder und den Ring mit einem Gewinde versehen, so dass Sie nichts schweißen müssen und sich keine Sorgen um das Biegen des Materials machen müssen. Aber es wird viel mehr Arbeit sein.

Okay, los geht's. Sie müssen ein grobes Loch in der Mitte rollen, die anderen Ebenen ausspucken und nivellieren. Ganz zum Schluss müssen Sie das Loch mit einer Durchmesserlehre rollen.

Achtung! Das Innenmaß muss 3-4 Hundertstel kleiner sein als das Maß, das Sie vorher auf dem Zylinder versenkt haben. Die Idee ist, einen festen Sitz zu haben. Dies wird sich beim Schweißen als äußerst wichtig erweisen. Auf diese Weise vermeiden Sie Verformungen (an dieser Stelle habe ich vielleicht Ihre bisherige Konstruktion gerettet).

Bevor Sie das Material aus der Drehbank nehmen, habe ich noch einen kleinen Tipp für Sie. Schlagen Sie mit einem Drehmesser einen Kreis an, der die Mitte der Befestigungslöcher durchschneidet. Sie werden mir für das weitere Fräsen sehr dankbar sein. (zumindest hoffe ich das ;))

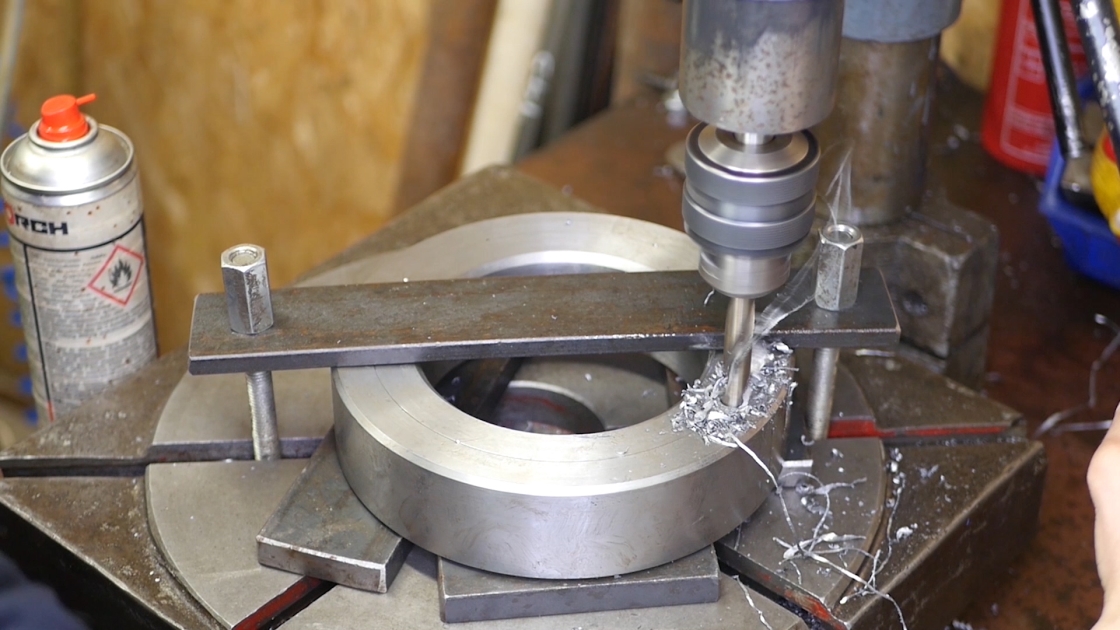

In einen vorbereiteten Kreis drücken Sie die Befestigungslöcher, ich habe 4 in gleichen Abständen gemacht. Dazu können Sie die Zahlen auf dem Messschieber platzieren, bis an allen vier Punkten das gleiche Maß übereinstimmt. Wenn Sie gerne zählen und die Trial-and-Error-Methode nichts für Sie ist, können Sie das folgende Diagramm verwenden.

Berechnen Sie zunächst den Radius und dann die Länge des Kreises. Sobald Sie herausgefunden haben, wie lang der Kreis ist, teilen Sie ihn einfach durch 4. (Im Grunde war es nichts Aufschlussreiches)

Die Löcher sind schon gepresst, also weiter mit dem Bohren. Hm ... Bohren. Klingt cool, oder? Nicht ganz. Da der Kragen 5 cm dick ist, grenzt es eher an ein Wunder, dass man diese Löcher mit einem Handbohrer machen kann (es sei denn, man ist ein Nachfahre von Pudzian, gekreuzt mit dem Hulk, und sein Bohrer ist so stark, dass, wenn man etwas bohrt, es im ganzen Dorf keinen Strom gibt)

Eine Tischbohrmaschine wird hier gut funktionieren, aber wenn Sie keine haben, empfehle ich, dass Sie sie jemand anderem geben. Es ist Ihre Sache, ob es ein Kumpel sein wird, der es für vier Packungen macht, oder eine Firma für zwei Groschen.

Der fertige Ring muss leicht erwärmt werden, bevor er auf den Zylinder aufgesetzt wird. Versuchen Sie, dies so gleichmäßig wie möglich zu tun.

Am besten ist es, den Ring etwas stärker zu erwärmen, damit die Hülse nicht auf halber Strecke steht, denn dann haben Sie ein Problem, im Ernst.

Sie können jetzt zum Schweißen gehen. Ich weiß, dass es von Fachleuten und Menschen gelesen wird, aber nur zur Erinnerung: Wir hieven quer und schweißen auch. Machen Sie alles so schnell wie möglich (hier ist die Zeit Ihr Feind), damit keine Verformungen auftreten können. Denken Sie daran, dass Sie in der Mitte des Zylinders bereits das Maß parat haben.

Dieser Punkt ist nur für diejenigen, die, wie ich, ihre Arbeit mit dem Schleifer erledigen müssen 😉.

Im nächsten Schritt wird die Stelle unter der Ölrücklauföffnung vorsichtig eingedrückt

und bohren Sie es vorsichtig auf (bohren Sie nicht bis zum Ende, denn Sie werden hier gleich rollen, und wie Sie wissen, mag ein Drehmesser keine Löcher)

Dann schweißen Sie die Rücklaufspitze an. Das ist jetzt umso wichtiger, weil ein späteres Schweißen hier das Gewinde verderben kann, das Sie gerade machen.

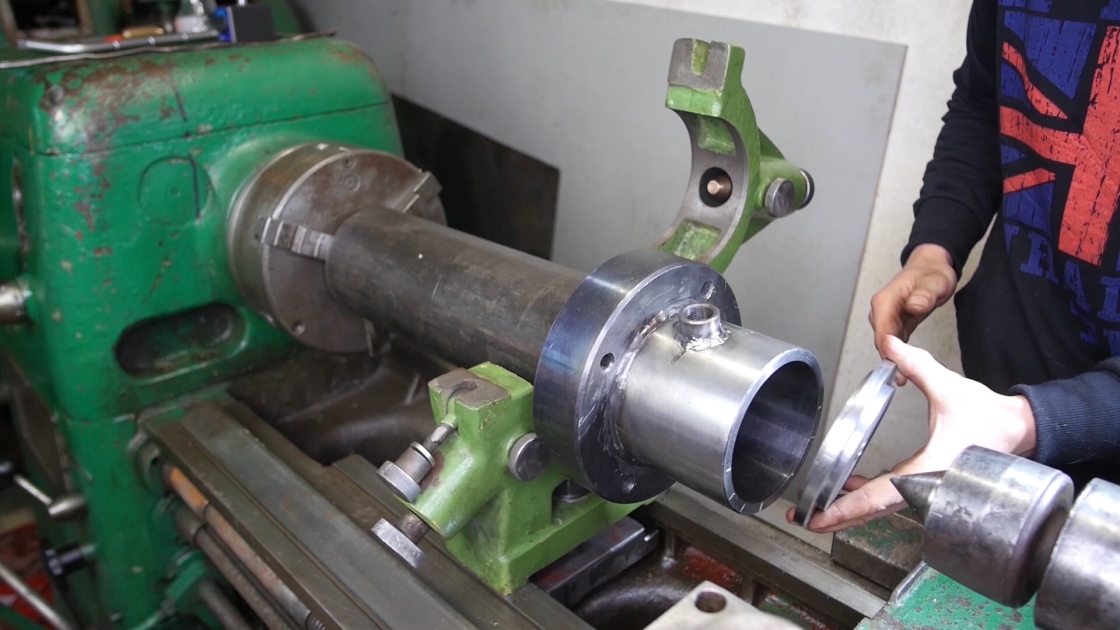

Jetzt geht es an die Drehbank.

Im Film habe ich genau gezeigt, wie man den Sockel für das Okular vorbereiten muss, damit alles im Inneren zentriert ist. Sie müssen den Deckel verwenden, auf dem Sie eine ebene Unterlage für das Okular herstellen werden.

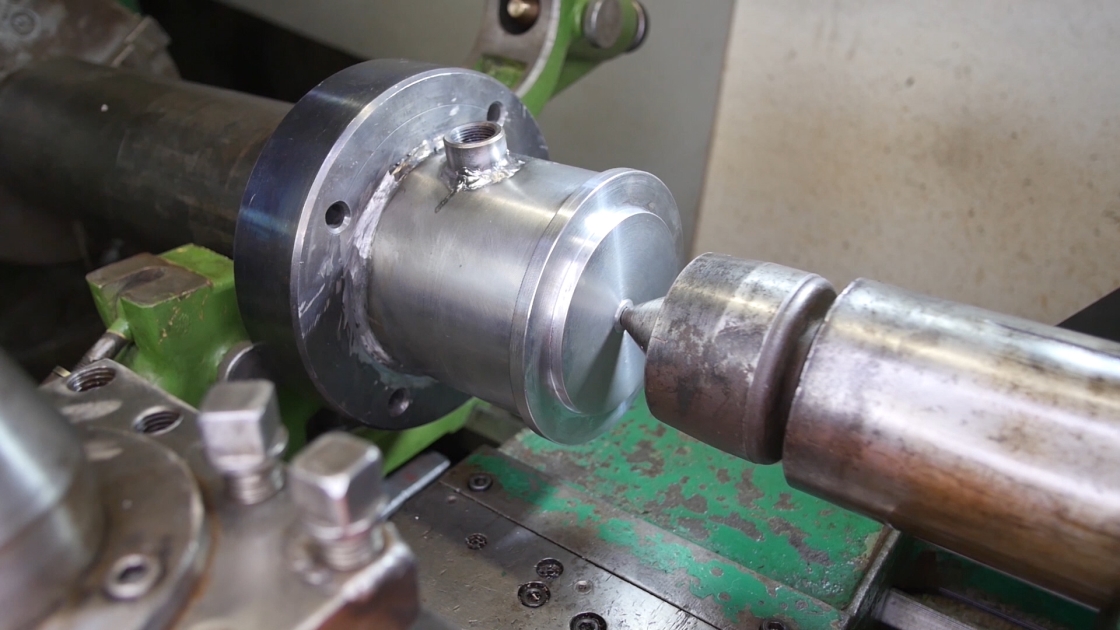

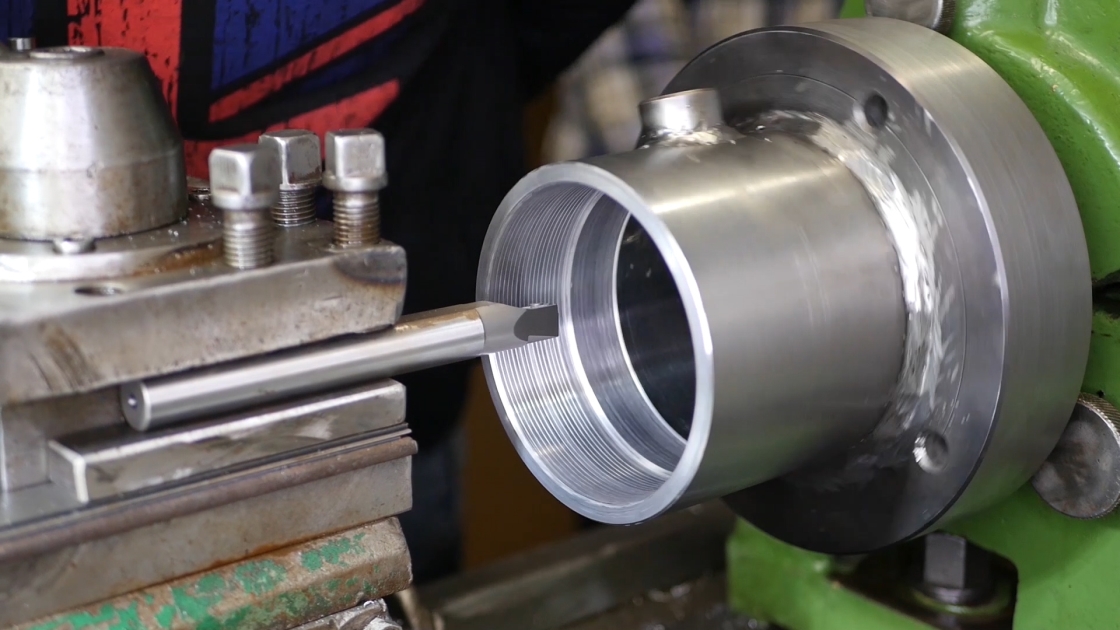

Wenn Sie die Brille aufgesetzt haben, können Sie zum Gewindedrehen übergehen usw.

Ich kann Ihnen an dieser Stelle nicht die fertigen Maße nennen, da Sie diese aus der Drüse verschieben müssen.

Denken Sie auch daran, alle Enden mit einem sehr sanften Ausgang zu versehen, damit die spätere Montage des Kolbens mit Dichtungen einfacher ist.

Nun ist es an der Zeit, die Kolbenstange zu bearbeiten.

Ziehen Sie hier auch die Maße von der gekauften Kolbenstange ab (jede ist anders).

Machen Sie ein Gewinde hinein.

Auf der anderen Seite der Kolbenstange machen Sie die Befestigung für das Zubehör, das Sie benötigen (es gibt viele verschiedene Arten von Endstücken, die Sie machen können, je nach Ihren Bedürfnissen) Ich habe mich für eine einfache Variante entschieden und ein gewöhnliches Loch gemacht ;)

Im Bild daneben sehen Sie ein Beispiel für einen austauschbaren Deckel,

Die Druckschrauben, so genannte Schnecken, funktionieren hier perfekt ;)

Im nächsten Schritt werden wir einen Fassaufkleber anfertigen.

Rollen des Abziehbildes, erinnern wir uns an die große Phase unter der Schweißnaht

Um keine Gewindestifte

zusätzlich zu schweißen, empfehle ich, ein Gewinde im Deckel selbst herzustellen, aber denken Sie daran, dass es ausreichend dick

sein muss, damit später die eingeschraubte Reduzierung nicht durchgeht

Wie beim vorherigen Schweißen, machen wir es hier über Kreuz und so schnell wie möglich

Ich persönlich musste die Schweißnaht auf Null

schleifen, damit der Antrieb in meine Presse passt,

Zeit für den Einbau der Stopfbuchsen

und Kolbenstangen ;)

Montage der Stopfbuchse an der Kolbenstange...

..und schieben Sie sie nach unten, um Platz für den Kolben zu schaffen.

Verschrauben des Kolbens mit der Kolbenstange

Zeit, die Kolbenstange mit Kolben und Stopfbuchse an den Zylinder zu montieren. Das ist ohne spezielle Ausrüstung eine ziemliche Herausforderung...

Ich habe ein normales Frühstücksbrettchen in den Blumen verwendet, damit die Dichtmittel am Kolben in den Zylinder "springen"

Schieben Sie die Stange langsam in den Zylinder

Um die Stopfbuchsen anzuziehen, braucht man theoretisch einen Hakenschlüssel, da ich aber keinen solchen habe, habe ich dieses Element mit einer Hydraulikzange (auch der Name passt), sogenannten "Fröschen", angezogen

Der Hydraulikzylinder ist fast fertig. Jetzt müssen Sie ihn nur noch in Ihren Lieblingsfarben lackieren...

..und Aufkleber kleben, um unsere Arbeit professioneller zu machen 🙂

Rechtzeitig fertiggestellt

Den obigen Artikel stelle ich kostenlos zur Verfügung, ohne eine Gegenleistung zu erwarten. Dennoch werde ich mich sehr freuen, wenn Sie mir nach dem Bau Ihres Gerätes ein Bild von Ihrem Projekt schicken, zu dem ich, als ob ich es nicht gesehen hätte, einige Ratschläge hinzugefügt habe 🙂 Das wird die beste Gegenleistung sein und ein Zeichen für mich, dass das, was ich tue, Sinn macht.