Jak zbudować siłownik hydrauliczny

W dzisiejszym artykule / poradniku postaram się wyjaśnić kwestię budowy siłownika. Niestety podobnie jak w poprzednim projekcie miałem masę problemów z racji na brak znajomych, którzy byliby w temacie. Często pytacie mnie o koszt danego projektu więc poniżej zamieszczam podglądową listę.

Na wstępie chciałbym zaznaczyć, że osobiście kupiłem gotowy tłok i dławicę. Zrobiłem tak, dlatego że były tańsze niż sam materiał, który musiałbym kupić na ich wykonanie. (Wiem-dziwne) Możesz też tłumaczyć to tym, że nie potrafiłbym tego zrobić i poszedłem na łatwiznę ;D W przypadku budowy siłownika kolejność wykonywania działań do pewnego momentu nie ma znaczenia, ja jednak będę opisywał wszystko zgodnie z moim filmem.

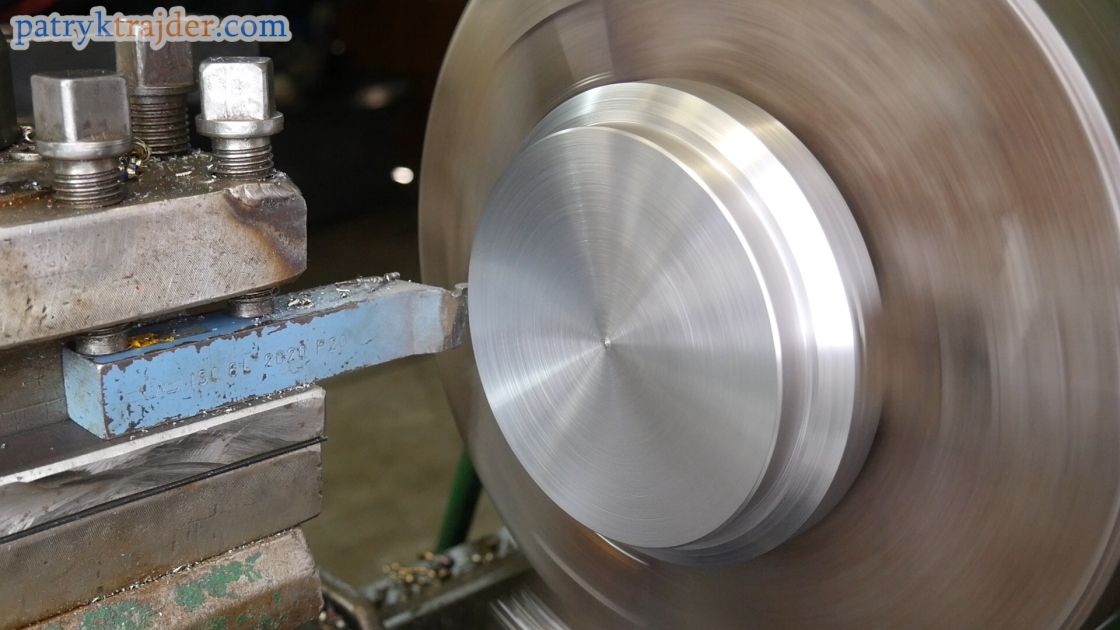

Zacznij od splanowania cylindra z dwóch stron oraz zatoczenia pod pierścień. Uwaga! Rury przeznaczone na budowę cylindrów są w środku polerowane i mają idealnie gładką oraz równą powierzchnię. Mocując rurę w tokarce do w/w obróbki musisz zawszę centrować do środka. Jeśli chodzi o zatoczenie pod pierścień musisz zrobić je na taką długość, gdzie chcesz go później mocować.(Uwaga ten zabieg nie został pokazany u mnie na filmie, bo straciłem nagranie.)

Pamiętaj jednak, że minimalna odległość to taka aby zmieściła się napka powrotu. W moim przypadku było to około 16cm. Fajnie by było gdyby całe to zatoczenie miało co najmniej 1 mm głębokości na stronę, tak aby pierścień mógł się potem oprzeć podczas spawania.

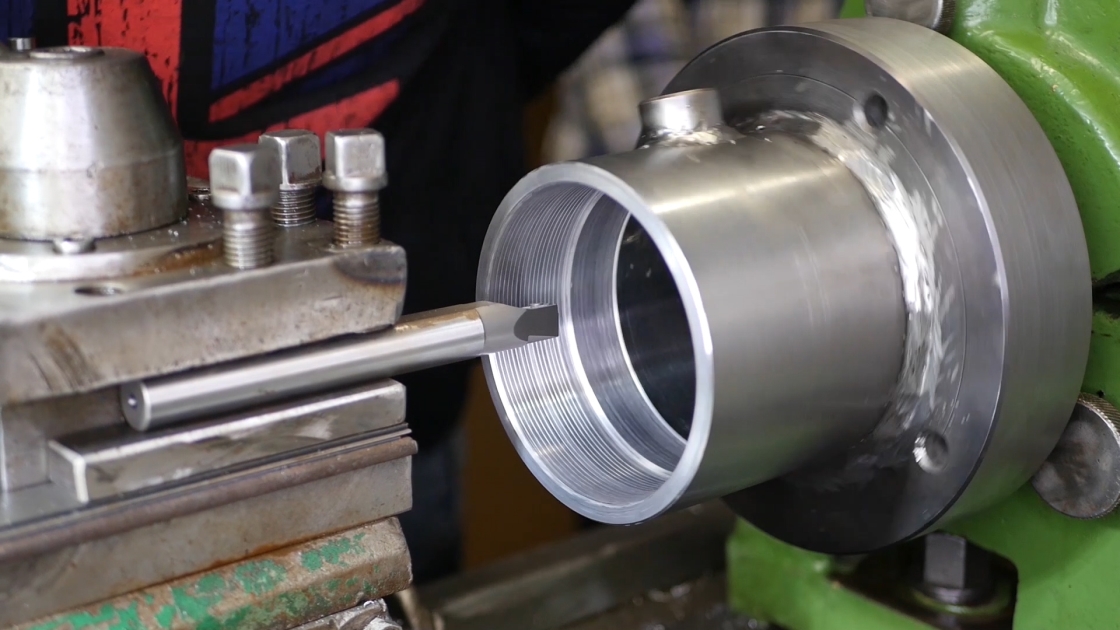

Możesz teraz przejść do kolejnego kroku jakim jest toczenie pierścienia, który później przyspawasz do cylindra. Zanim zacznę opisywać jak ja to zrobiłem dodam, że możesz zrobić to w formie nakrętki gwintując cylinder oraz pierścień, dzięki czemu nie będziesz musiał nic spawać i martwić się o ewentualne odkształcenia materiału. Będzie to jednak dużo więcej pracy.

Dobrze, lecimy dalej. Musisz wytoczyć zgrubnie otwór w środku, splanować i wyrównać pozostałe płaszczyzny. Na samym końcu wytocz otwór na gotowo z pomocą średnicówki.

Uwaga! W środku musi być wymiar 3-4 setki mniejszy niż ten, który zatoczyłeś wcześniej na cylindrze. Chodzi o to, aby było ciasne pasowanie. Okaże się to niesamowicie ważne podczas spawania. Unikniesz w ten sposób odkształceń (być może w tym momencie uratowałem Twój dotychczasowy projekt).

Zanim wyciągniesz materiał z tokarki to mam dla Ciebie jeszcze małą wskazówkę. Natrasuj sobie przy użyciu noża tokarskiego okrąg, który będzie przecinał środek otworów montażowych. Przy dalszym trasowaniu będziesz mi bardzo wdzięczny. (Przynajmniej mam taką nadzieję. ;))

We wcześniej przygotowanym okręgu natrasuj otwory montażowe, ja zrobiłem 4 w równych odstępach. Do tego celu możesz podstawiać sobie liczby na suwmiarce, aż ten sam wymiar pokryje Ci się we wszystkich czterech punktach. Jak lubisz liczyć i metoda prób i błędów nie jest dla Ciebie, to możesz użyć poniższego schematu.

Najpierw zmierz średnice, a nastepnie podziel go przez √2 (W zasadzie nie było to nic odkrywczego.)

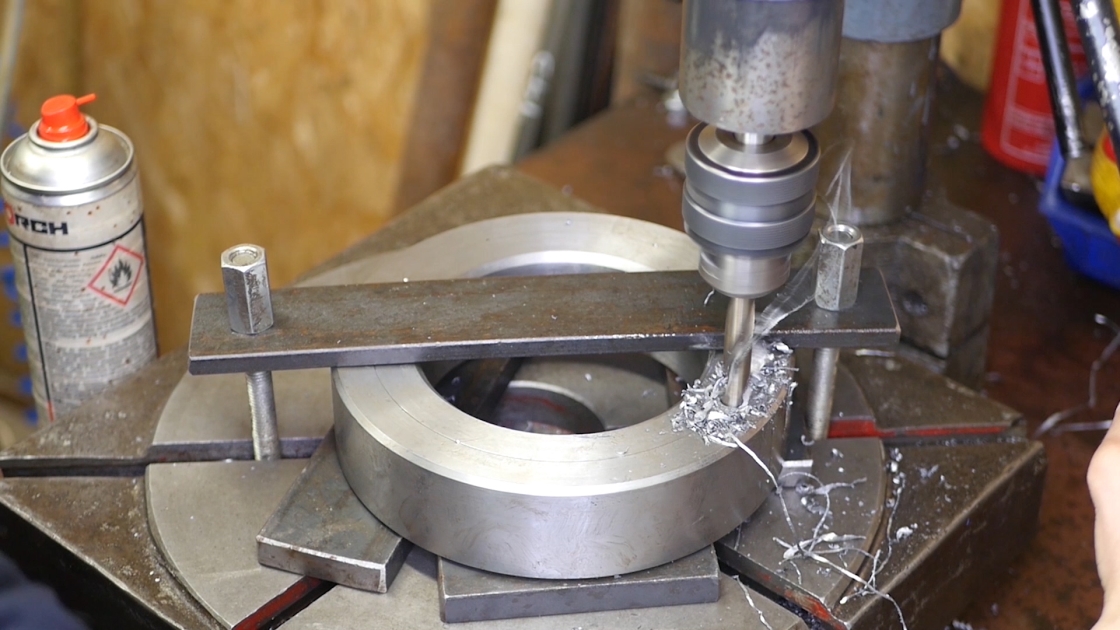

Otwory już są natrasowane, więc zabierz się za wiercenie. Hm… wiercenie. Wydaje się spoko, co nie? Właśnie nie do końca. Z racji, że kołnierz ma 5 cm grubości to raczej graniczy z cudem, że dasz radę zrobić te otwory wiertarką ręczną. (Chyba, że jesteś potomkiem Pudziana, skrzyżowanym z Hulkiem, a Twoja wiertarka, jest taka silna, że jak coś wiercisz to nie ma prądu w całej wsi.)

Dobrze się tutaj sprawdzi wiertarka stołowa, ale jeśli jej nie masz, to polecam Ci zlecenie tego komuś innemu. Twoja sprawa czy to będzie kumpel, który to zrobi za czteropak, czy jakaś firma za dwie dychy.

Gotowy pierścień przed założeniem na cylinder musisz delikatnie podgrzać tak, aby bez problemu go nałożyć. Postaraj się to zrobić w miarę możliwości równomiernie.

Najlepiej podgrzać pierścień trochę mocniej, aby tulej nie stanęła w połowie, bo wtedy to będziesz miał problem, serio.

Możesz teraz przejść do spawania. Wiem, że czytają to sami fachowcy i ogarnięte osoby, ale tak dla przypomnienia: heftujemy na krzyż i tak też spawamy. Wszystko rób możliwie jak najszybciej (tutaj czas to Twój wróg), aby nie zdążyły powstać odkształcenia. Pamiętaj, że w środku cylindra masz już wymiar na gotowo.

Ten punkt jest tylko dla tych, którzy podobnie jak ja muszą podrasować swoje sprawy szlifierką. 😉

Kolejnym krokiem jest dokładne natrasowanie miejsca pod otwór powrotu oleju...

...oraz delikatne go nawiercenie (nie przewierć do końca, ponieważ będziesz za chwilę w tym miejscu toczyć, a jak wiadomo - nóż tokarski nie lubi otworów).

Następnie spawasz napkę powrotu. Jest to o tyle istotne aby zrobić to teraz, ponieważ późniejsze spawanie w tym miejscu może popsuć gwint, który za chwilę zrobisz.

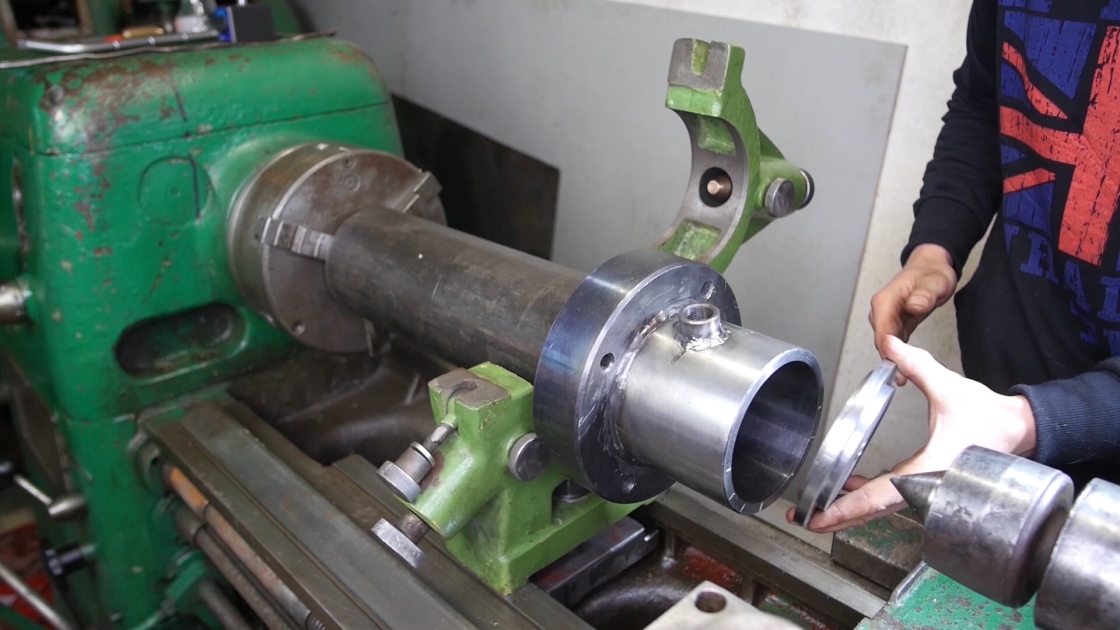

Teraz Twoje dotychczasowe dzieło musi trafić do tokarki.

W filmie dokładnie pokazałem jak przygotować bazę pod okular, aby wszystko było wycentrowane do środka. Musisz wykorzystać dekielek, na którym utoczysz równą powierzchnię pod okular.

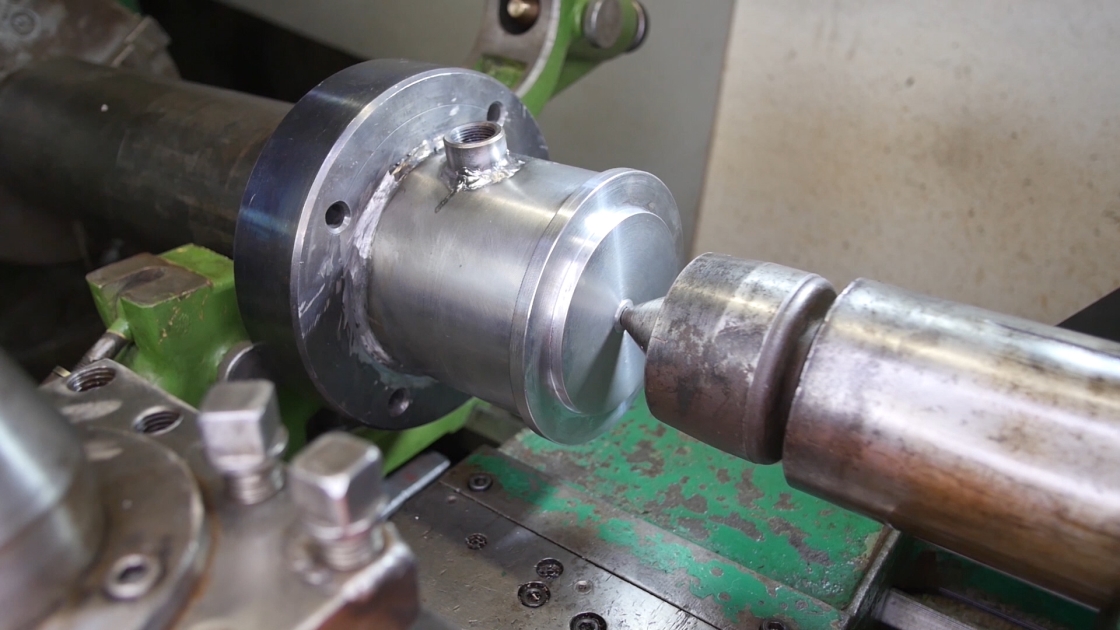

Gdy masz już założony okular możesz przejść do robienia gwintu itd.

W tym momencie nie mogę podać Tobie gotowych wymiarów, ponieważ musisz przenieść je z Twojej dławicy.

Pamiętaj również aby wszystkie zakończenia robić z bardzo łagodnym wyjściem, tak aby późniejszy montaż tłoka z uszczelkami był ułatwiony.

Cylinder gotowy, więc teraz czas na obróbkę pręta tłoczyskowego.

Tutaj również przenieś wymiary z tłoczyska, które kupiłeś (każdy jest inny).

Zrób w nim gwint itd.

Z drugiej strony pręta tłoczyskowego zrób mocowanie pod akcesoria, które potrzebujesz (jest wiele różnego rodzaju zakończeń, które możesz zrobić w zależności od zapotrzebowania). Osobiście poszedłem na łatwiznę i zrobiłem zwykły otwór. ;)

Na zdjęciu obok możesz zobaczyć przykładową, wymienną nasadkę.

Śruby dociskowe tzw. robaki idealnie sprawdzą się w tym miejscu. ;)

Następnie zrób dekielek do cylindra.

Tocząc dekielek pamiętaj o dużej fazie pod spaw.

Żeby nie spawac dodatkowo żadnej napki z gwintem

polecam zrobić gwint w samym dekielku. Pamiętaj jednak, że musi być on odpowiednio gruby

aby później wkręcona redukcja nie przeszła na wylot.

Podobnie jak przy poprzednim spawaniu, tutaj też liczy się szybkość i kolejność kładzenia spoin.

Ja musiałem zeszlifować spaw na zero

aby siłownik zmieścił się w mocowanie w mojej prasie.

Czas na montaż uszczelnień dławicy.

A teraz czas na tłoczysko. ;)

Dławicę zamontuj na pręcie tłoczyskowym...

..i zsuń ją niżej, tak aby zrobić miejsce dla tłoka.

Teraz na pręt tłoczyskowy powinien trafić tłok.

czas na montaż prętu tłoczyskowego z tłokiem i dławicą do cylindra. Jest to nie lada wyzwanie bez specjalistycznego sprzętu...

ja do tego celu użyłem zwykła podkładke śniadaniową w kwiaty, dzięki której uszczelniacze znajdujące się na tłoku wskoczyły

do cylindra

Wsuń powoli pręt tłoczyskowy do środka cylindra.

aby dokręcic dławice teoretycznie potrzebujemy tzn. klucz hakowy, ja takiego nie posiadam jednak udało mi się dokręcic ten element za pomocą szczypiec hydraulicznych (nawet nazwa pasuje) tzw. żabek

Siłownik hydrauliczny jest już prawie gotowy. Zostało już tylko pomalować na ulubione kolory...

...i nakleić naklejki, aby nasza praca nabrała większego profesjonalizmu! 🙂

Udało się! Budowa zakończona ;)

Powyższy artykuł udostępniam za darmo, nie oczekując nic w zamian. Mimo wszystko będzie mi bardzo miło, gdy po zbudowaniu swojego agregatu wyślesz mi zdjęcie z Twoim projektem, do którego jakby nie patrzeć dołożyłem kilka rad. 🙂 Będzie to najlepsze odwdzięczenie się i znak dla mnie, że to co robię ma sens.